Die Pfaff 7550 schiebt den Stoff nicht nach rechts. Nachdem ich viel über die Mechanik der Nähmaschine gelesen hatte, konnte ich sehen, was dem Nähmaschinenmechaniker gleich hätte auffallen können: Der Transporteur steht nicht in der Mitte. Die Mechaniker nehmen aber gern an, dass es ein elektronischer Fehler ist, weil der Transporteur über einen Stepper-Motor bewegt wird.

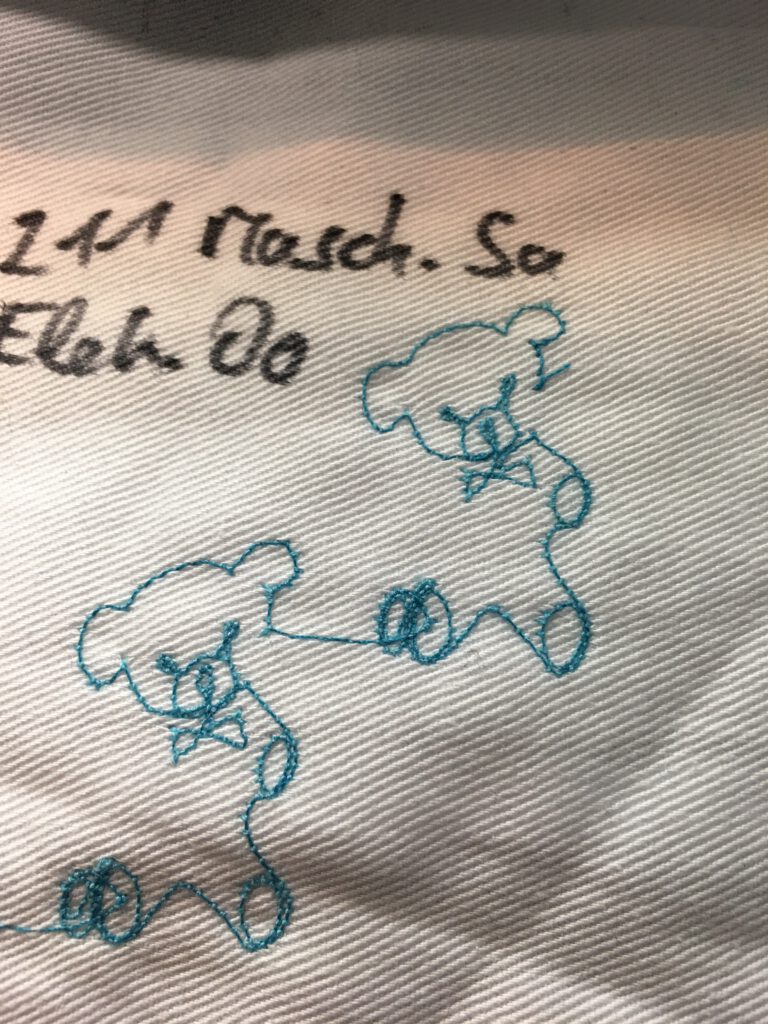

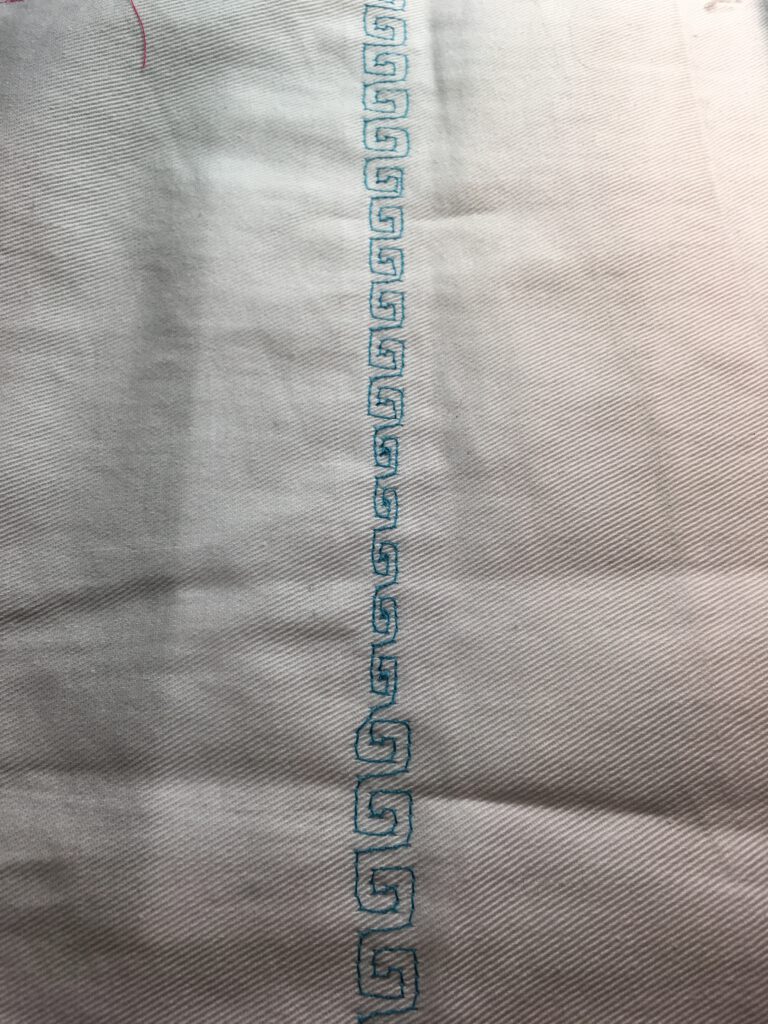

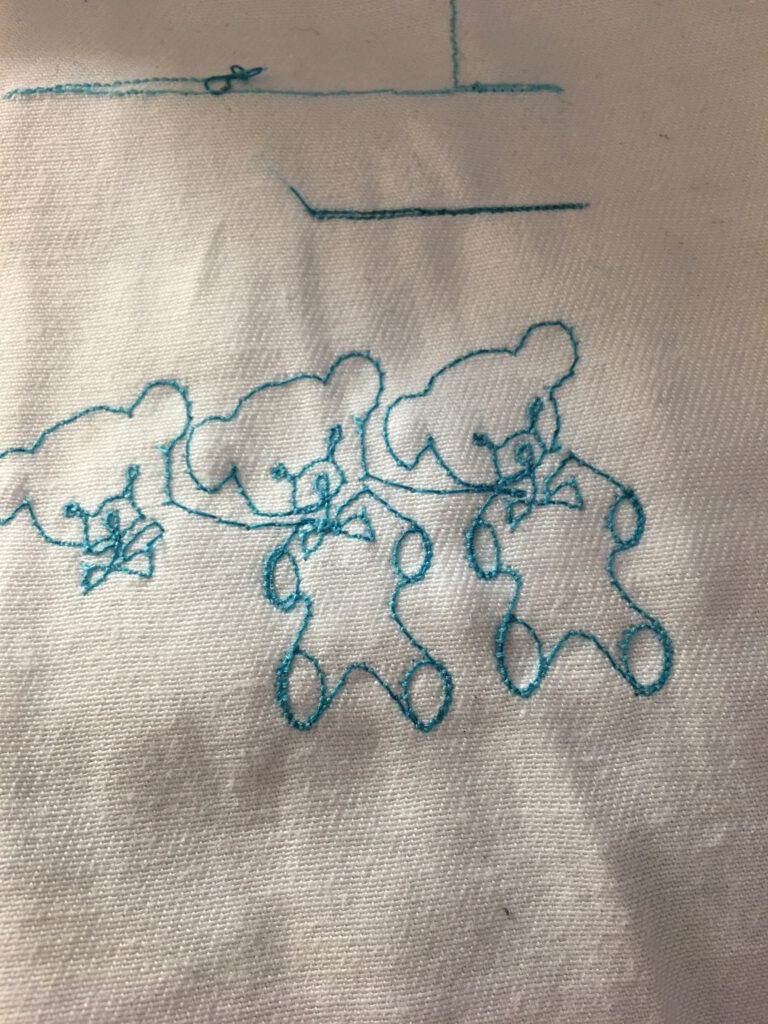

Auf der linken Seite habe ich einen Spalt von 1,1 mm mit der Fühlerlehre ermittelt, während auf der rechten Seite gar kein Spalt war. Für eine symmetrische Einstellung des Transporteurs müsste also zu jeder Seite eine Spaltbreite von ~ 0,5 mm vorhanden sein. Nachdem ich den Spalt symmetrisch eingestellt habe, funktioniert der vorgeschriebene Test mit der Achtrichtungstaste. Anschließend habe ich Muster genäht. Die Bärchen (221) werden versetzt genäht, weil der Transporteur die Bewegung nach links zum Kopf der Teddybären nicht vornimmt. Das Nähen nach links, also den Stoff unter dem Füßchen nach rechts zu schieben, funktioniert nicht.

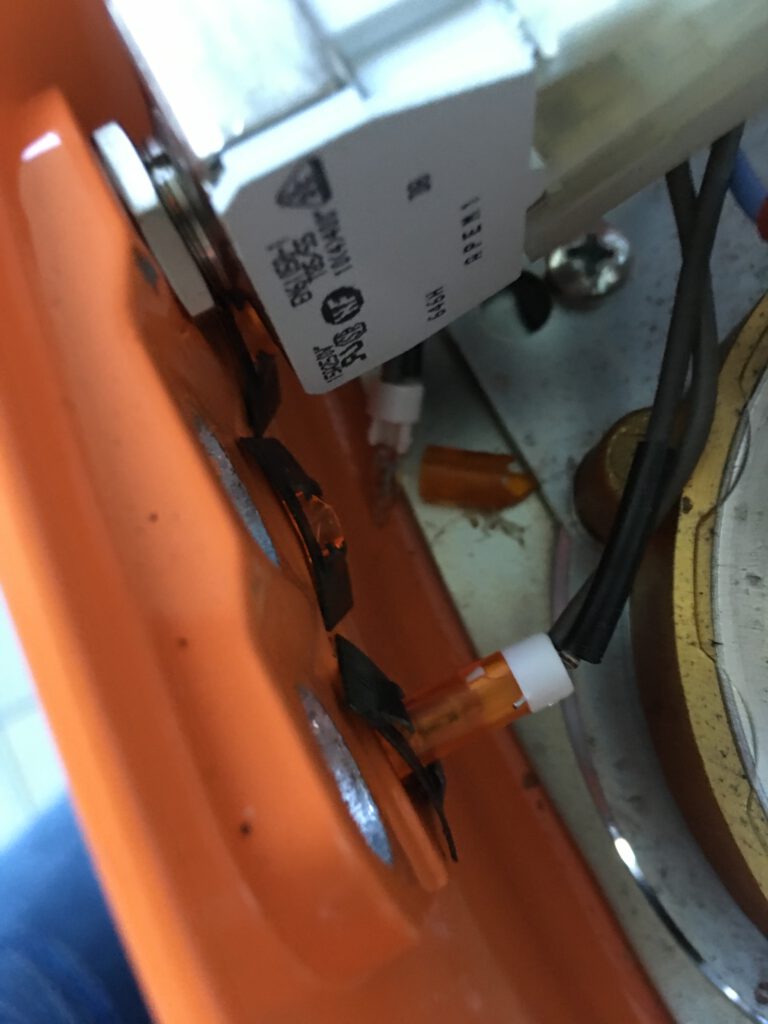

Als nächstes teste ich die 8-Wege-Funktion. Dabei zeigt sich, dass das Nähen nach links nicht funktioniert. Also der Stoff nicht nach rechts verschoben wird. Um sicherzugehen, dass der Fehler nicht in der Elektronik liegt, habe die Elektronik der „defekten“ Maschine mit der einer intakten getauscht. Der Fehler bleibt bestehen. Die Elektronik der defekten Maschine habe ich in die funktionierende Maschine gebaut und auch dies funktioniert einwandfrei. Somit ist klar, dass die Elektronik fehlerfrei ist.

Warum schiebt die Pfaff 7550 den Stoff nicht nach rechts

Nun ist die Frage, was dafür sorgt, dass der Stoff nach rechts verschoben wird. Die Verschiebung nach links klappt. Wenn ich die Maschine per Handrad bewege, kommt der Transporteur zum richtigen Zeitpunkt raus, bewegt sich nach links und versinkt dann wieder nach unten. So sollte der Stoff eigentlich transportiert werden. Stimmt ein Timing nicht? Getestet habe ich an zwei 7550 und festgestellt, dass bei beiden Maschinen die Nadel nicht mehr im Stoff ist, wenn der Transporteur umspringt.

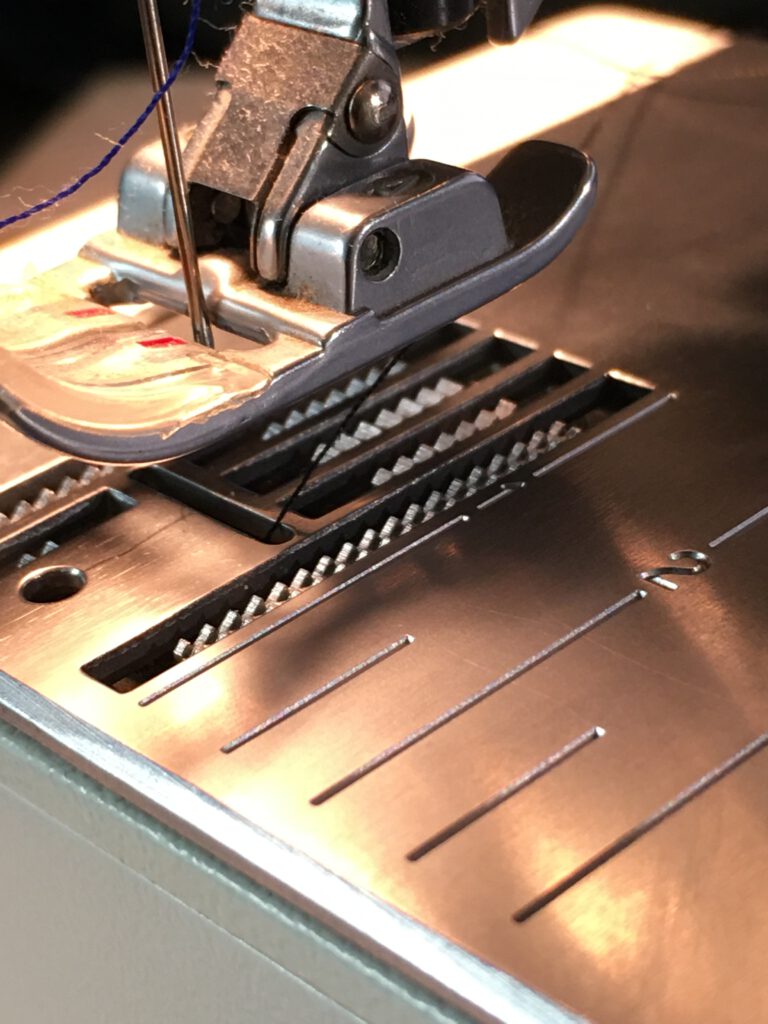

Was auffällt, ist, dass der Transporteur bei der defekten Maschine weiter heraussteht als bei der intakten Maschine. Ebenso ist die Nadel bei der defekten Maschine weiter oben als bei der intakten. Die Bilder zeigen den Unterschied: links die defekte, rechts die intakte Maschine.

Das sieht wirklich so aus, als würde das Timing nicht stimmen. Da sind wir wieder da, wo die Technik des motorisierten Zweirades und Nähmaschinentechnik eine ihrer vielen Gemeinsamkeiten haben: Das Timing muss stimmen. Also werde ich lesen, wie das eingestellt wird.

Ein neuer Tag und neue Gedanken zum Schieben des Stoffes

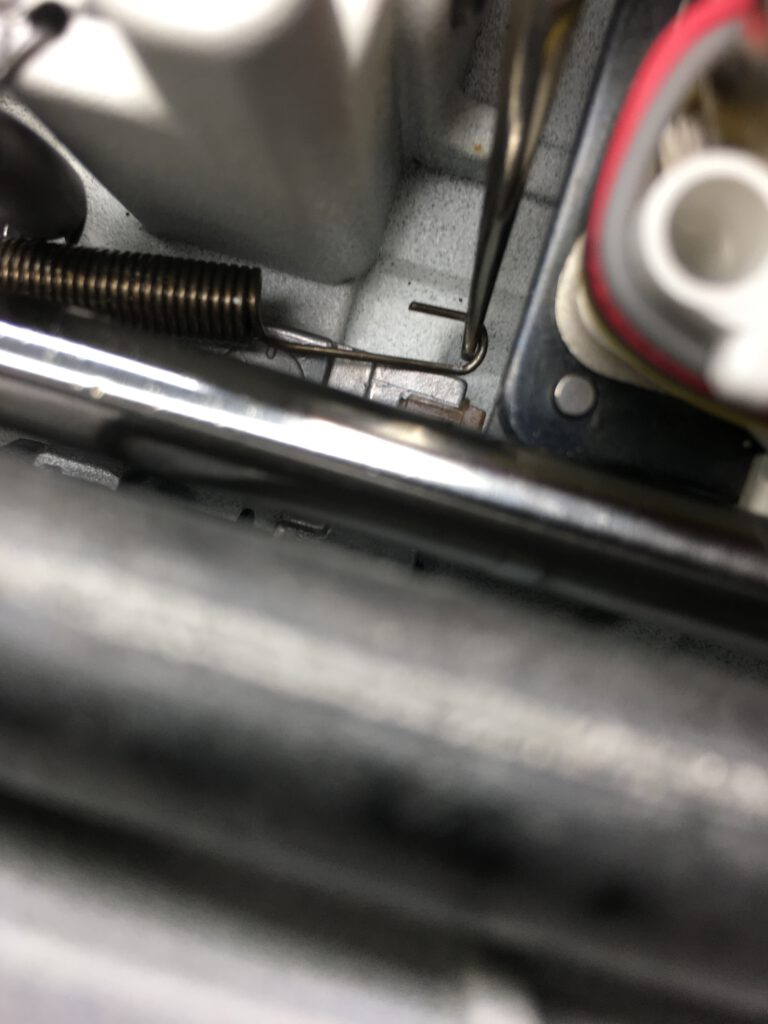

Gelesen habe ich, eine Nacht drüber geschlafen und dank eines freien Tages auch noch einen Vormittag lang darüber nachgedacht. Dann noch mal die intakte Referenzmaschine betrachtet und folgendes festgestellt: Der Transporteur der intakten Maschine lässt sich nicht von Hand nach links ziehen. Der Transporteur der defekten Maschine hingegen schon. Die Tatsache, dass es möglich ist, den Transporteur nach links zu schieben, lässt vermuten, dass eine Feder oder was auch immer die Rückstellkraft bewirkt, fehlt.

Also habe ich nach der Rückstellkraft gesucht und – wie im Bild zu sehen – eine lose Feder gefunden. Die Feder gehört an den Arm des Steppermotors, der den Transporteur seitlich verschiebt. Nun geht es also darum, die Feder wieder einzuhängen. Vermutlich wird dazu der Steppermotor, den ich ja bereits kalibriert hatte, wieder ausgebaut. Ob mir die Feder losgegangen ist? Zum Kalibrieren werden eigentlich nur die Schrauben gelockert, was nicht dazu führen sollte, dass die Feder sich löst.

Eine letzte Justierung ist noch notwendig

Nach dem Einschalten und ersten Drehen am Handrad klackert die Rechts-Links Verstellung sehr und mir ist klar, dass sie noch mal justiert werden muss. Vermutlich kann das nicht beim Zusammenbau justiert werden, ohne dass die Maschine mal bestromt wurde, um die Stellmotoren auszurichten. Jetzt funktioniert sie wieder und es war wirklich ein mechanischer Fehler in Form einer gelösten Feder und der Symmetrierung des Transporteurs. Das Nähmaschinen

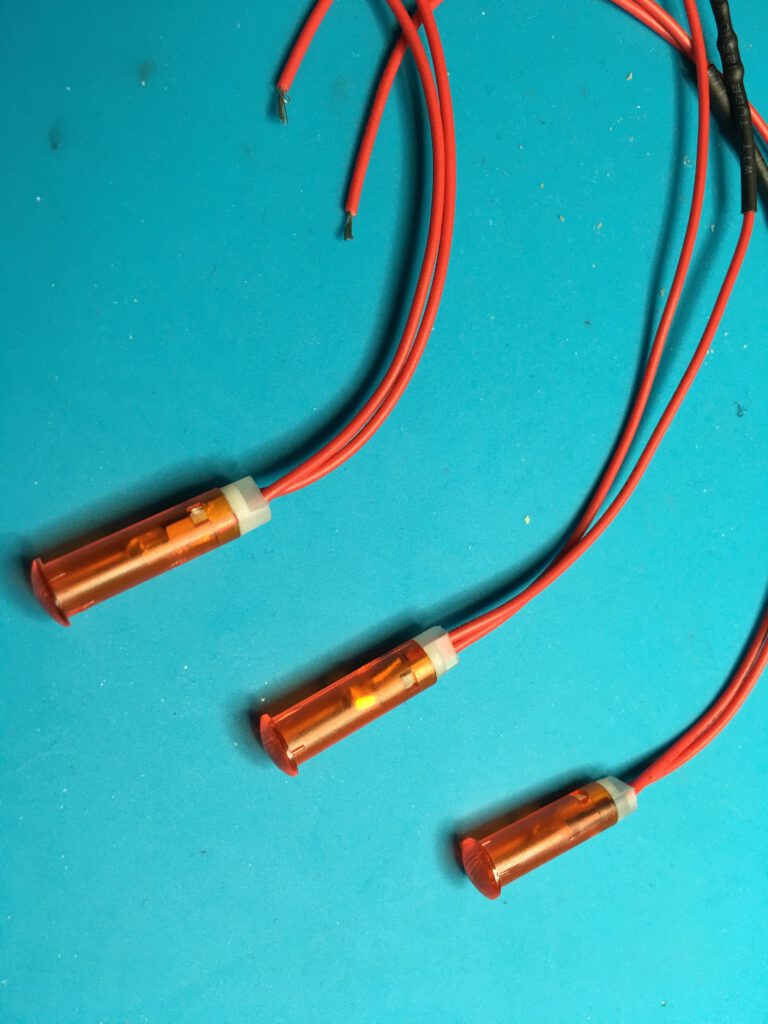

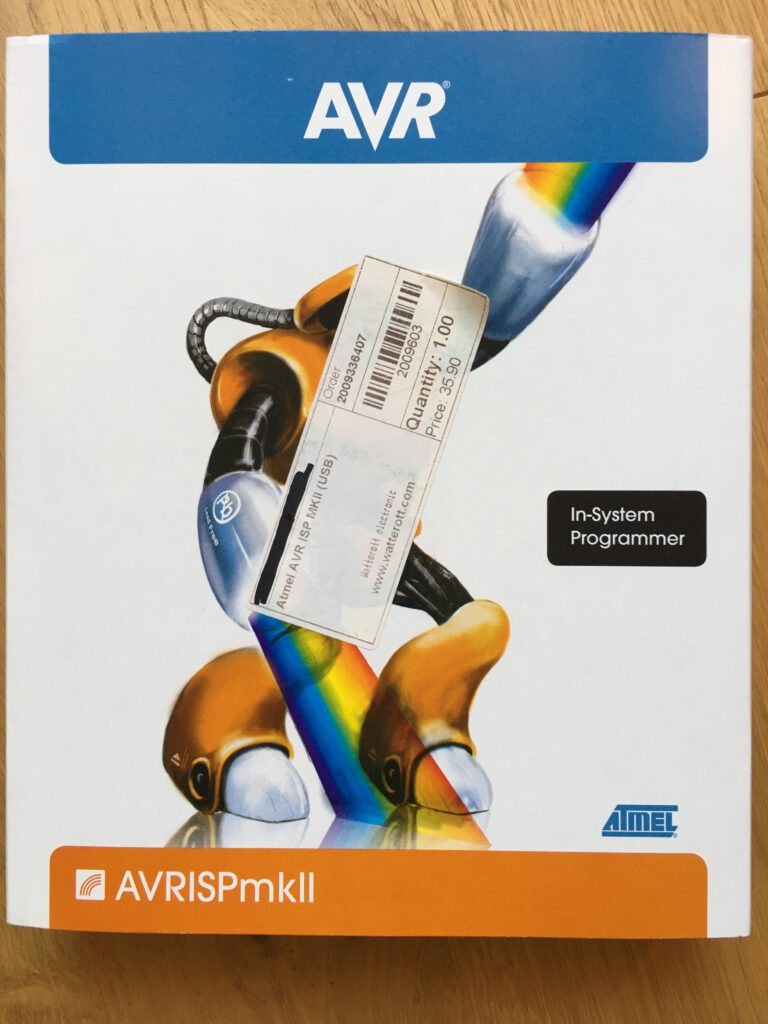

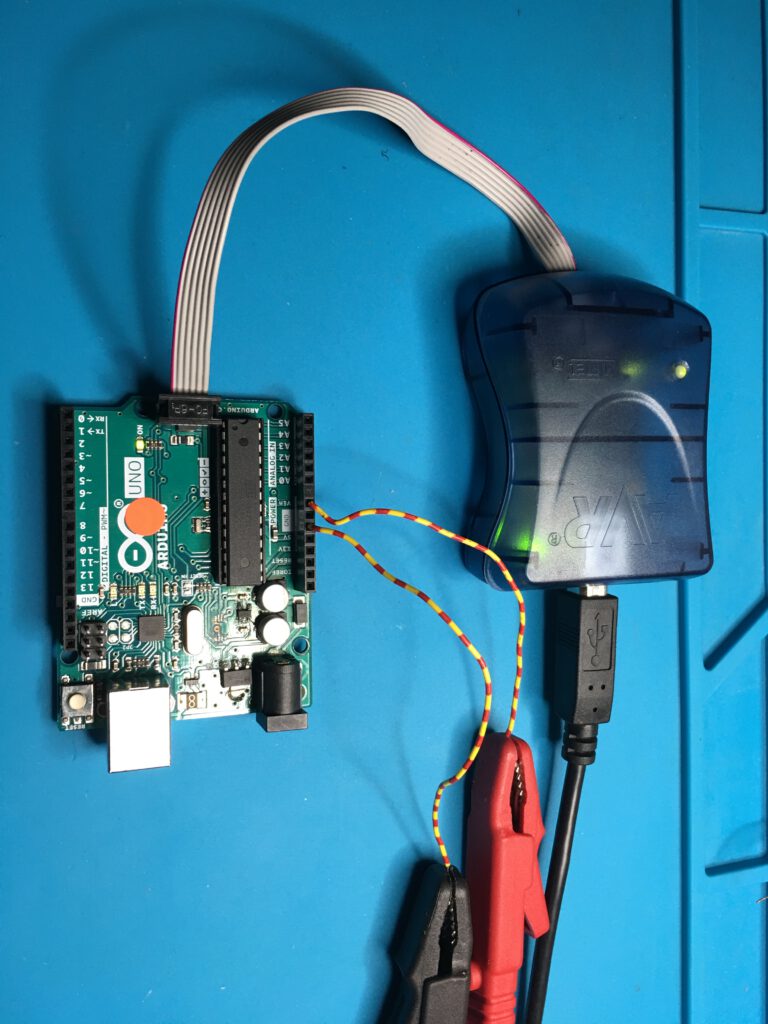

So, nun geht die Maschine wieder zurück an ihre Besitzerin und ich bin zufrieden, weil ich durch Lesen und Nachdenken den mechanischen Fehler gefunden habe. Jetzt werde ich mich mal wieder frohen Mutes an die Elektronik einer 7570 wagen. Für die 7570 habe ich mir extra einen Durchgangsprüfer gebaut, mit dem ich nur niederohmige Widerstände als Durchgang erkenne. Meine normalen Vielfachmessgeräte melden bis zu 120 Ohm als Durchgang und damit lässt sich der Fehler der 7570 nicht zeitsparend finden.